İçi boş döner platformların dönme hızı ve hassasiyeti, yüksek hassasiyetli uygulamalar için nasıl optimize edilebilir?

2025.04.18

2025.04.18

Sektör haberleri

Sektör haberleri

Dönme hızını ve hassasiyetini optimize etmek içi boş döner platformlar Yüksek hassasiyetli uygulamalar için çeşitli tasarım ve mühendislik faktörlerine dikkat edilmesi gerekmektedir. İşte bu optimizasyonu nasıl başarabileceğiniz aşağıda açıklanmıştır:

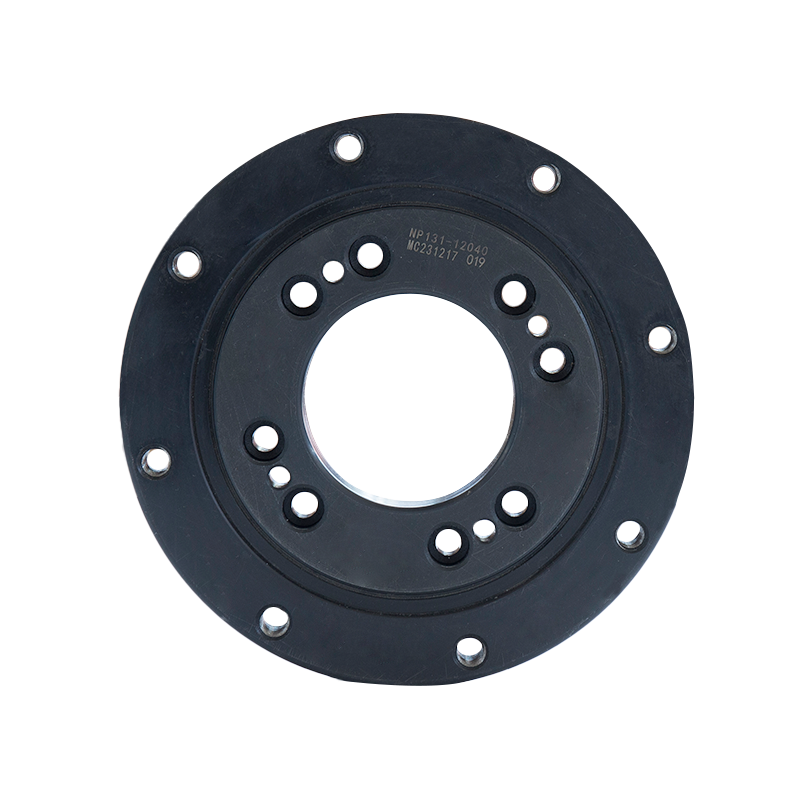

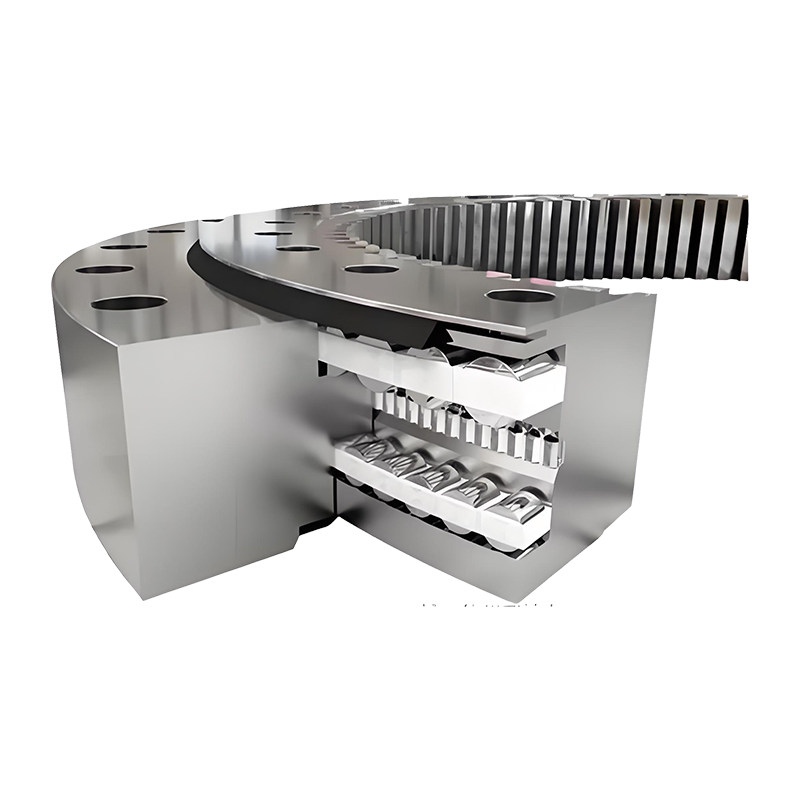

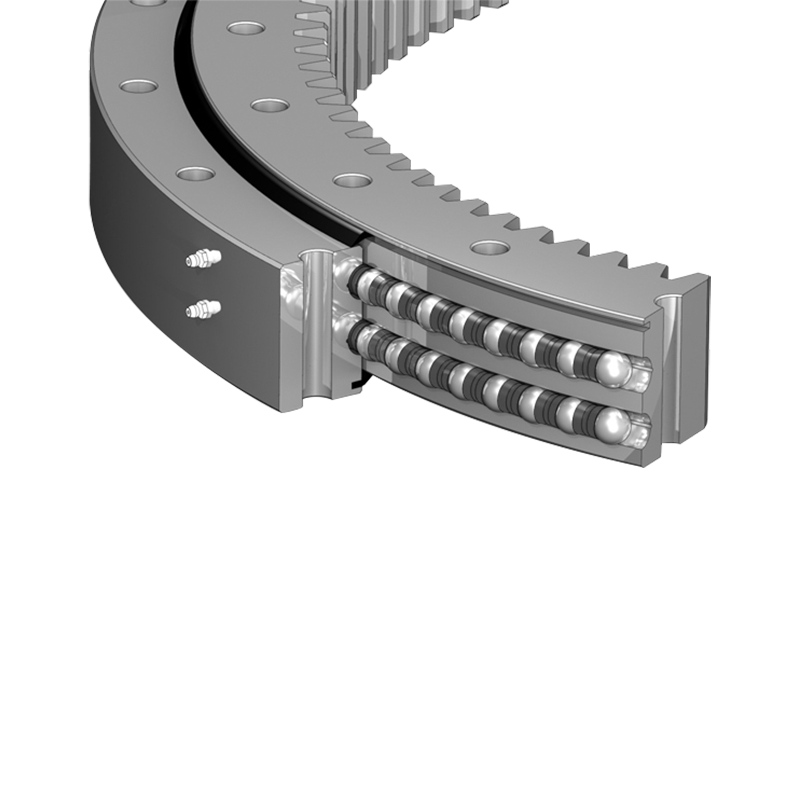

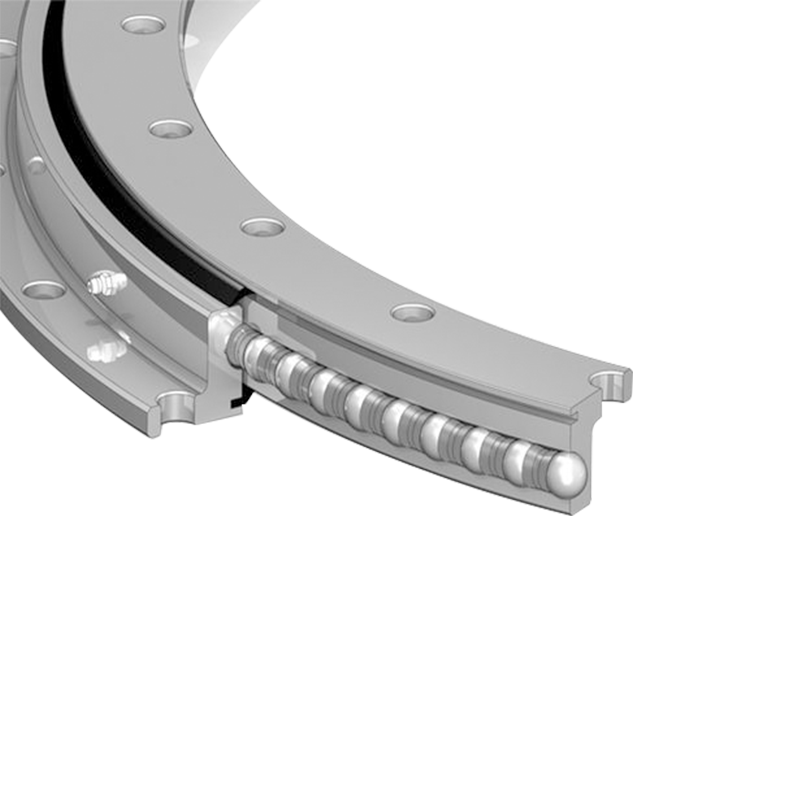

1. Hassas rulmanlar

-

Yüksek kaliteli rulmanlar: Hassas yatakların seçimi, sürtünmeyi en aza indirmek ve pürüzsüz dönüş sağlamak için çok önemlidir. Seramik ve çelik bir kombinasyonundan yapılmış seramik veya hibrit rulmanlar, geleneksel metal yataklara kıyasla üstün hassasiyet, azaltılmış aşınma ve daha yüksek hız özellikleri sunar.

-

Ön yük yatakları: Yataklara ön yük uygulamak eksenel oyunu en aza indirebilir ve platformun istikrarını artırabilir. Bu aynı zamanda, özellikle daha yüksek dönme hızlarında daha hassas hareketin elde edilmesine yardımcı olur.

2. Sürücü sistemleri

-

Servo Motorlar: Yüksek hassasiyet gerektiren uygulamalar için, servo motorlar veya step motorlar kullanmak, dönme hızının ve konumlandırmanın daha doğru kontrolünü sağlayabilir. Bu motorlar, yüksek hassasiyetli görevlerde gerekli olan ince ayarlamalar ve tutarlı dönme hızları yapabilir.

-

Kapalı döngü kontrol sistemleri: Motor hızını sürekli olarak izleyen ve ayarlayan kapalı döngü kontrol sistemi, değişen yükler altında bile istenen dönme hızını koruyabilir. Bu, platformun işlemi boyunca tutarlı bir hassasiyet sağlar.

-

Şanzıman veya azaltma dişli sistemleri: Döner platformun daha yavaş hızlarda dönmesi gerekiyorsa, ancak yüksek tork ve hassasiyetle, bir şanzımanın uygun indirgeme oranlarıyla entegre edilmesi, dönme hızı ve konum doğruluğu üzerinde ince kontrol sağlayabilir.

3. Geri bildirim ve sensörler

-

Kodlayıcılar: Yüksek çözünürlüklü optik veya manyetik kodlayıcılar, döner platformun pozisyonu ve hızı hakkında geri bildirim sağlar ve bu da doğruluğu koruması için gerçek zamanlı ayarlamalar sağlar. Bu kodlayıcılar, platformun performansının ince ayarlanmasına izin vererek konum ve hızdaki küçük değişiklikleri tespit edebilir.

-

Doğrusal değişken diferansiyel transformatör (LVDT): Son derece yüksek hassasiyetli uygulamalar için LVDT'ler, platformun pozisyonundaki veya hareketindeki değişimleri izlemek için kullanılabilir. Bu sensörler, platformun dönüşü hakkında mikron altı geri bildirim sağlayabilir.

-

Kapalı döngü geri bildirim sistemleri: Motorlar ve kodlayıcılar ile entegre olan bu sistemler, dönme hızının ve konumunun operasyon boyunca yüksek doğrulukla korunmasını sağlamak için sürekli ayarlamaya izin verir.

4. Yapısal tasarım ve malzeme seçimi

-

Düşük ağırlıklı ve yüksek mukavemetli malzemeler: Platform yapısı için alüminyum alaşımları, karbon fiber veya hafif metaller gibi malzemelerin kullanılması, hem hızı hem de hassasiyeti iyileştirebilen ataleti azaltmaya yardımcı olur. Bu malzemeler ayrıca dönme sırasında titreşimin azaltılmasına ve dinamik tepkinin artmasına katkıda bulunur.

-

Deformasyonu en aza indirme: Hassasiyeti korumak için platformun yapısal bütünlüğünün sağlanması esastır. Platformun esnemesini veya bükülmesini azaltmak için sağlam, sert malzemeler ve dikkatli tasarım kullanmak, yüksek hızlı rotasyon sırasında potansiyel hata kaynaklarını en aza indirecektir.

5. Titreşim nemlendirme

-

Sönümleme Sistemleri: Titreşim, özellikle yüksek dönme hızlarında hassasiyeti etkileyen önemli bir faktör olabilir. Viskoelastik malzemeler, titreşim izolatörleri veya aktif sönüm cihazları gibi sönümleme sistemlerinin dahil edilmesi, dış titreşimlerin ve iç salınımların etkilerini azaltabilir.

-

Dengeleme: Küçük dengesizlikler bile hassasiyeti bozan titreşimlere yol açabileceğinden, platformun uygun dengelenmesi çok önemlidir. Üretim işlemi sırasında dinamik dengeleme, platformun tüm dönme hızlarında sorunsuz bir şekilde çalışmasını sağlar.

6. Termal yönetimi

-

Soğutma Sistemleri: Yüksek dönme hızları ısı üretebilir, bu da termal genleşmeye neden olabilir ve hassasiyeti etkiler. Aktif soğutma sistemleri (fan veya sıvı soğutma gibi) veya pasif soğutma teknikleri (ısı lavaboları gibi) kullanmak, termal efektlerin platformun performansını etkilemesini önleyebilir.

-

Termal Tazminat: Bazı yüksek hassasiyetli döner platformlar, düşük termal genleşme katsayılarına sahip veya sıcaklık kaynaklı değişiklikleri telafi edebilen sistemlerle tasarlanmıştır ve bu da platformun değişen sıcaklık koşullarında bile doğruluğu korumasını sağlar.

7. Kontrol yazılımı ve algoritmalar

-

Gelişmiş Kontrol Algoritmaları: Motor hızını, torkunu ve konumu dinamik olarak gerçek zamanlı geri bildirimlere göre ayarlayan gelişmiş algoritmaların uygulanması, dönme hızını optimize edebilir ve hassas kontrol sağlayabilir. Bu algoritmalar dış rahatsızlıklar, sürtünme ve yük varyasyonlarının neden olduğu hataları azaltmaya yardımcı olur.

-

PID (orantılı integral-türev) kontrol: İnce ayar PID kontrol döngüleri, hız ve konum üzerinde daha iyi kontrol sağlayabilir, gerçek zamanlı küçük hataları düzeltir ve genel doğruluğu artırır. Bu kontrol sistemleri, istenen ve gerçek dönüş arasındaki hatayı en aza indirmek için parametreleri sürekli olarak ayarlar.

8. Dönme istikrarı

-

Jiroskopik Etkiler: Yüksek dönme hızı, hareketin hassasiyetini etkileyebilecek jiroskopik etkilere neden olabilir. Bu etkileri tasarım yoluyla (karşı ağırlıklar veya stabilize edici sistemler kullanmak gibi) karşı koymak, platformun stabilitesinin ve dönme doğruluğunun korunmasına yardımcı olur.

-

Dinamik dengeleme: İçi boş döner platformun tasarımı, dengesizlikler yüksek hızlarda hassasiyeti ve düzgün çalışmayı olumsuz etkileyen santrifüj kuvvetlere yol açabileceğinden kütle dağılımının dengeli olmasını sağlamalıdır.

9. Yağlama

-

Gelişmiş Yağlama Sistemleri: Özellikle yüksek rotasyonel hızlarda, hareketli bileşenlerde sürtünmeyi ve aşınmayı en aza indirmek için uygun yağlama esastır. Yüksek kaliteli yağlayıcılar kullanmak ve bunları kontrollü bir şekilde uygulamak (örneğin, otomatik yağlama sistemleri aracılığıyla) tutarlı performans ve uzun ömür sağlar.

-

Gres ve yağ: Yüksek hızlı uygulamalar için, viskozite, termal stabilite ve operasyonel ortamla uyumluluk tabanlı doğru yağlamayı (yağ veya gres) seçmek pürüzsüz ve hassas hareketi korumak için kritiktir.

10. Harici sistemlerle entegrasyon

-

Diğer ekipmanlarla senkronizasyon: Bazı uygulamalarda, Hollow Rotary platformlarının diğer makineler veya robotik kollarla senkronize edilmesi gerekebilir. İletişim protokolleri veya ağa bağlı kontroller yoluyla harici sistemlerle (konveyörler veya CNC makineleri gibi) uyumluluk ve senkronizasyonun sağlanması, kesin hareket ve çalışmanın sürdürülmesine yardımcı olur. .