Ağır Sanayide Döner Halkalar: Tasarım İlkeleri ve Operasyonel Talepler

2025.08.01

2025.08.01

Sektör haberleri

Sektör haberleri

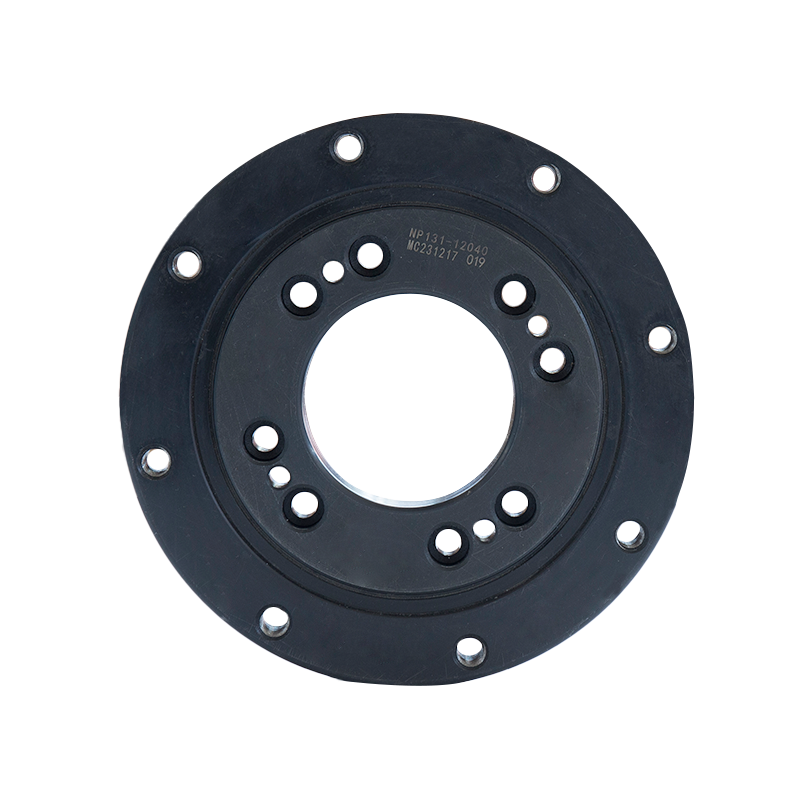

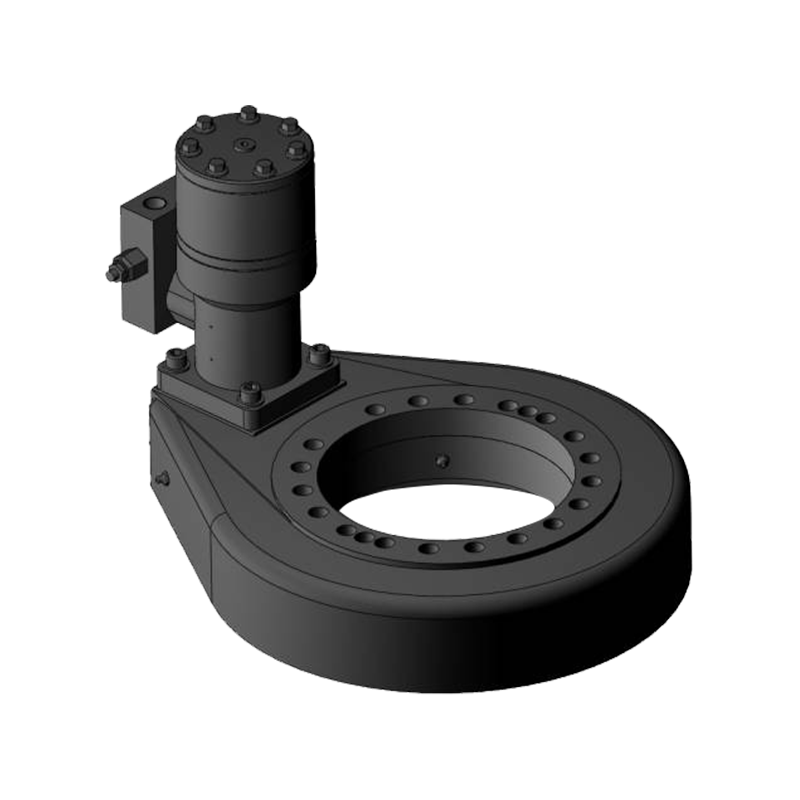

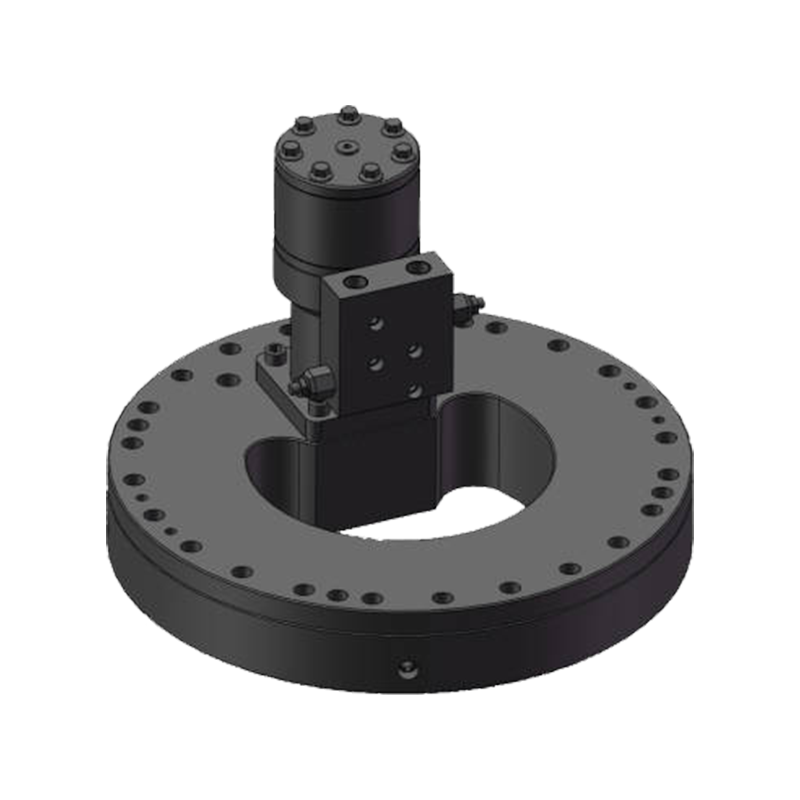

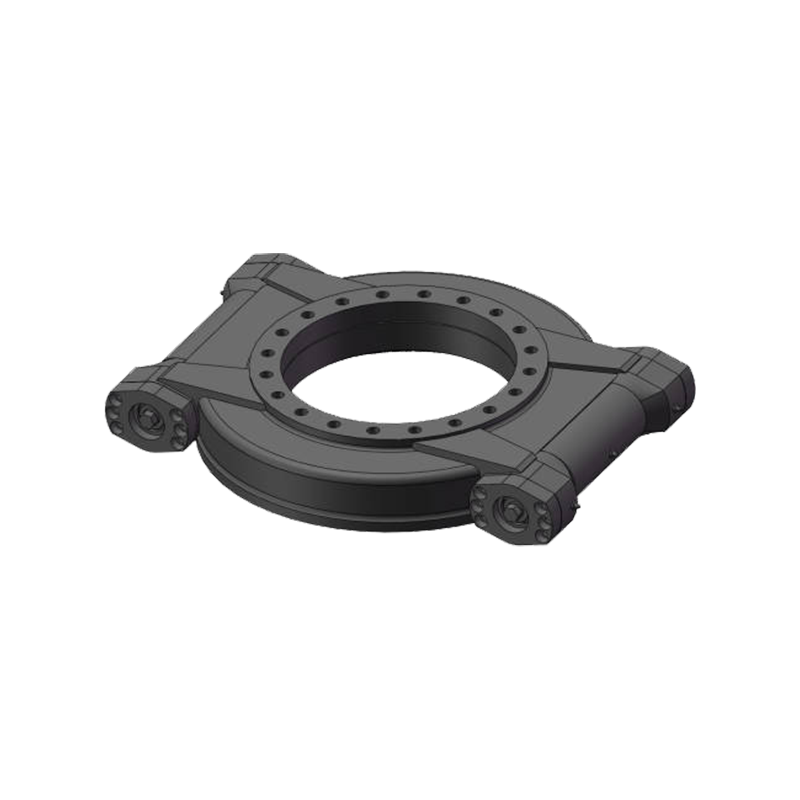

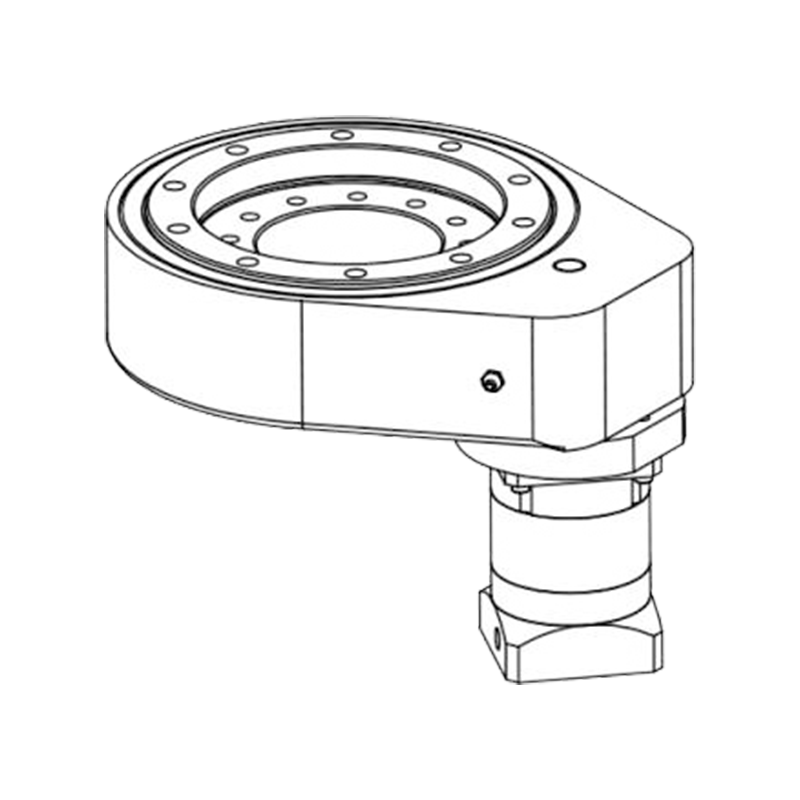

Döner halkalar, ağır makine uygulamalarında aşırı yükler altında kontrollü hareket sağlayan kritik bir büyük çaplı döner rulman sınıfını temsil eder. Bu özel bileşenler radyal, eksenel ve moment yük kapasitesini tek kompakt düzeneklerde birleştirerek inşaat, madencilik, rüzgar enerjisi ve malzeme taşıma ekipmanları için vazgeçilmez hale getirir.

Temel Tasarım Konfigürasyonları

Birincil Yapı Tipleri

-

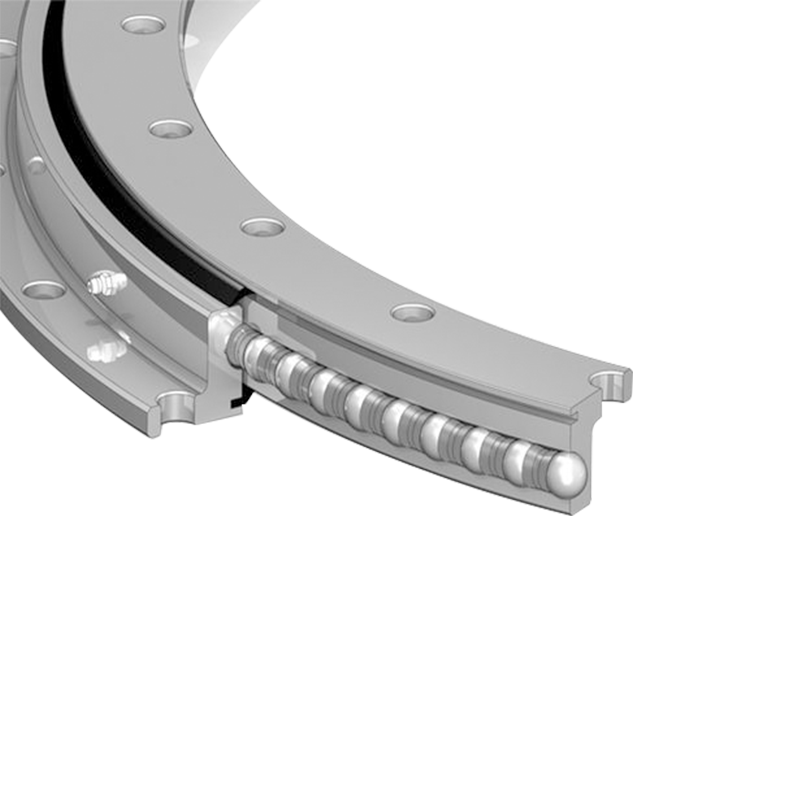

Single-row four-point contact ball (en yaygın endüstriyel konfigürasyon)

-

Çift sıralı top (geliştirilmiş yük dağılımı)

-

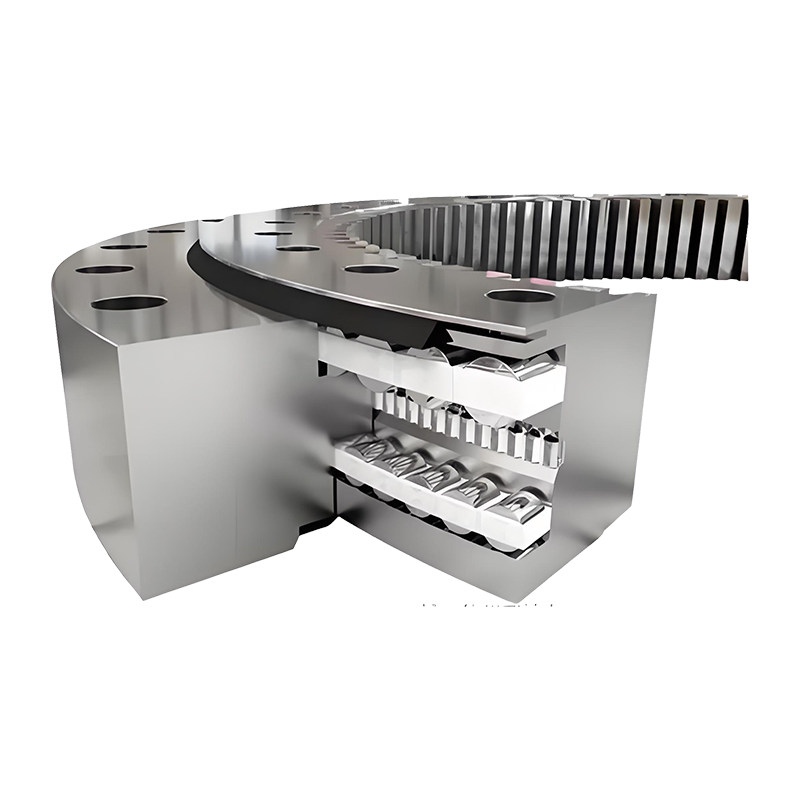

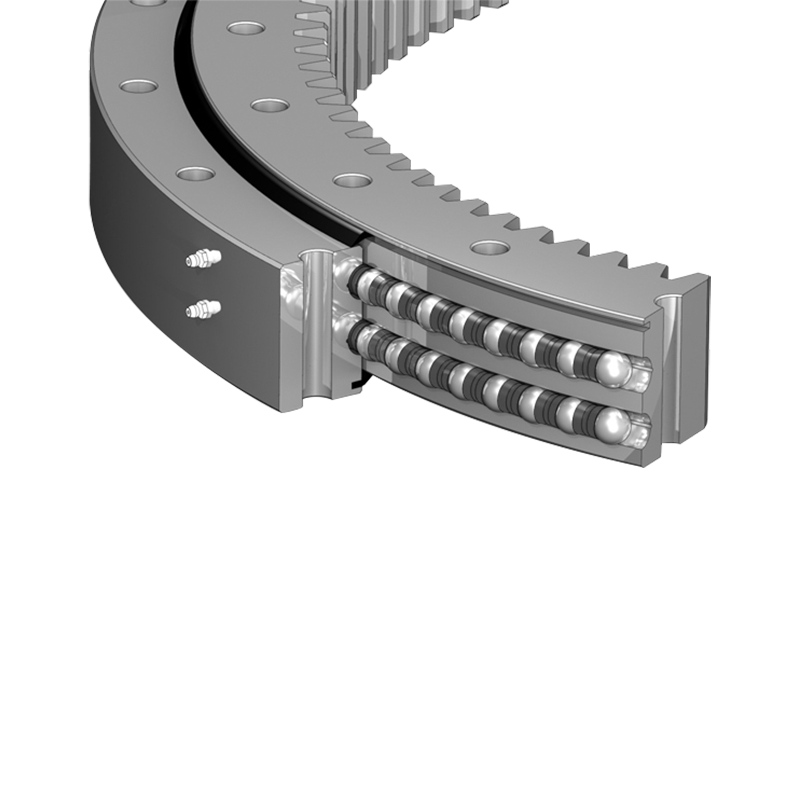

Çapraz silindir (üstün moment yük kapasitesi)

-

Üç sıralı silindir (maksimum yük taşıma kapasitesi)

Eleştirel Tasarım Öğeleri

-

Yarış yolu geometrisi (Gotik kemer ve dairesel profil)

-

Dişli entegrasyonu (dış/iç diş konfigürasyonları)

-

Montaj hükümleri (cıvata modelleri, pilot çapları)

-

Sızdırmazlık sistemleri (multi-labyrinth, V-ring, or composite seals)

Malzeme Bilimi Konuları

Standart Metalurji

-

Yarış yolu malzemeleri : 42CrMo4 (58-62 HRC'ye kadar sertleştirilmiş)

-

Yuvarlanma elemanları : 100Cr6 rulman çeliği (60-64 HRC)

-

Yapısal bileşenler : S355J2G3 karbon çeliği

Özel Alaşımlar

-

Korozyona dayanıklı çeşitler : 1.4418 paslanmaz çelik

-

Düşük sıcaklık uygulamaları : 34CrNiMo6 özel ısıl işlem görmüş

-

Yüksek sıcaklık versiyonları : Yüzeyi sertleştirilmiş 32CrMoV12-28

Yük Kapasitesi Mühendisliği

Statik Yük Değerleri

-

Temel statik kapasite (C₀) : 500 kN'den 50.000 kN'ye kadar aralık

-

Moment yük kapasitesi (M) : 50 kNm'den 5.000 kNm'ye

-

Birleşik yük hesaplamaları (ISO 76/281 standards)

Dinamik Performans

-

Yorulma ömrü tahmini (L10 ömür hesaplamaları)

-

Yağlama gereksinimleri (DN değerine göre gres seçimi)

-

Hız sınırlamaları (büyük çaplar için genellikle <50 rpm)

Endüstriyel Uygulama Dağılımı

İnşaat Makinaları

-

Paletli vinçler : 3.000-5.000mm çaplı üniteler

-

Kule vinçleri : Moment yükü optimize edilmiş tasarımlar

-

Beton pompaları : Kompakt, yüksek sertlikte modeller

Enerji Sektörü Uygulamaları

-

Rüzgar türbini eğim/sapma sistemleri : 1.500-4.000mm boyutlar

-

Güneş takip sistemleri : Maliyeti optimize edilmiş tasarımlar

-

Hidroelektrik ekipmanları : Korozyona dayanıklı versiyonlar

Malzeme Taşıma Sistemleri

-

İstifleyici-geri kazanım makineleri : 4.000-8.000mm çaplar

-

Gemi yükleyicileri : Tuzlu su çevre paketleri

-

Madencilik kürekleri : Extreme impact-resistant designs

Üretim Süreçleri

Hassas İşleme

-

Yuvarlanma yolu taşlama (biçim doğruluğu <0,01 mm)

-

Dişli diş üretimi (DIN 3962/ISO 1328 standartları)

-

Montaj yüzeyi bitirme (düzlük <0,05 mm/m)

Isıl İşlem

-

Kasa sertleştirme (2-5mm kasa derinliği)

-

İndüksiyonla sertleştirme (lokalize kanal tedavisi)

-

Stres giderici (titreşimle yaşlandırma teknikleri)

Kalite Doğrulaması

-

NDT denetimi (UT, MPI, penetrant testi)

-

Koordinat ölçümü (dişli profili doğrulaması)

-

Testleri çalıştırma (tam ölçekli yük testi)

Bakım ve Servis Konuları

Lubrication Strategies

-

Merkezi gres sistemleri (otomatik yenileme)

-

Yağ banyosu yağlaması (yüksek hızlı uygulamalar)

-

Özel yağlayıcılar (gıda sınıfı, aşırı basınç)

Aşınma İzleme

-

Titreşim analizi (rulman durumu takibi)

-

Gres numunesi alma (aşınma partikül analizi)

-

Boşluk ölçümü (dişli aşınma göstergesi)

Gelişen Teknolojik Gelişmeler

Gelişmiş Malzemeler

-

Hibrit seramik rulmanlar (silicon nitride rollers)

-

Yüzey mühendisliği (DLC kaplamalar, lazer dokulandırma)

-

Kompozit bileşenler (karbon fiber destek halkaları)

Akıllı Rulman Sistemleri

-

Gömülü sensörler (gerilme, sıcaklık, titreşim)

-

Kablosuz durum izleme (IoT entegrasyonu)

-

Tahmine dayalı bakım algoritmaları

Üretim Yenilikleri

-

Additive repair techniques (Yolların lazerle kaplanması)

-

Dijital ikiz simülasyonu (yük dağıtımı optimizasyonu)

-

Otomatik montaj sistemleri

Seçim ve Spesifikasyon Yönergeleri

Tasarım Parametresi Kontrol Listesi

-

Yük durumu analizi (en kötü senaryo değerlendirmesi)

-

Çevresel faktörler (sıcaklık, kirlilik)

-

Hareket profili (salınımlı ve sürekli dönüş)

-

Servis ömrü gereksinimleri (maintenance accessibility)

Maliyet Optimizasyonu Yaklaşımları

-

Standart ve özel tasarımlar (tedarik süresi ödünleşimleri)

-

Malzeme seçimi (performans ve maliyet dengesi)

-

Sızdırmazlık alternatifleri (çalışma koşulu eşleşmesi)

Çözüm

Endüstriyel döner halkalar Yük kapasitesi, dayanıklılık ve akıllı izleme özelliklerinin sınırlarını zorlayan modern tasarımlarla, ağır makinelerin temel bileşenleri olarak gelişmeye devam edin. Bu kritik bileşenlerin doğru seçimi ve bakımı, ekipmanın çalışma süresini ve toplam sahip olma maliyetini doğrudan etkiler. Dijitalleşme endüstriyel ekipmanı dönüştürürken, döner halka teknolojisi de giderek daha fazla otomatikleşen ve veriye dayalı operasyonların taleplerini karşılamak için gömülü sensörler ve gelişmiş malzemelerle uyum sağlıyor. Gelecekteki gelişmeler muhtemelen iyileştirilmiş yüzey mühendisliği ve kendi kendini izleme yetenekleri aracılığıyla uzatılmış servis aralıklarına odaklanacak ve ağır endüstriyel hareketin temel sağlayıcıları olarak rollerini daha da güçlendirecek.